潜水排污泵是一种用途广泛的污水排放设备,安装移动方便、高效节能、防缠绕、无堵塞、自动耦合、多种保护、可靠性高。具有独特的叶轮单(双)流道形式。叶轮由于材质不均匀、毛坯缺陷、机加工误差、装配误差等的积累,以及设计时存在的非对称性几何形状等,使其质量分布不均匀,形成一定的偏心。当叶轮旋转时,产生不平衡的离心惯性力,从而使泵产生振动和噪音。平衡就是为了减小不平衡离心惯性力,使泵运转平稳的一种工艺方法。为了减小泵的振动,提高

潜水排污泵运行的可靠性,须对潜水排污泵叶轮试动平衡。

1、工艺工装设计

叶轮校动平衡是在YYW-300A硬支承平衡机上进行,使用YYW -300A硬支承平衡机校动平衡时,需要一个高精度的机件接头与万向联轴节相连接。叶轮为无轴颈零件,需要一个辅助转轴带动叶轮旋转。为保证平衡精度,接头与万向联轴节活动接叉之间、接头与辅助转轴之间,配合间隙应越小越好,但同时要保证装配方便。因此,接头与万向节选择H6/h5级配合精度, 接头与辅助转轴选取H7/g6级配合精度。由于轴向窜动将加大配合间隙,因此,在接头外圆互为180~位置钻两个螺孔,拧上质量相等的两个紧定螺钉,顶紧叶轮辅助转轴,以免轴向窜动。接头设计为双键槽结构,工件可以旋转180°(接头不动)联接,接头与辅助转轴用平衡键(全高半键)联接。

叶轮旋转时有风压负荷,过大的风压产生的空气阻流,将使传感器信号的噪音增大,瓦特表光点晃动,影响平衡精度和效率。因此,叶轮辅助转轴设计了一挡板,用螺母背住,来封住进风口。辅助转轴与叶轮的配合精度选择H7/g6级,用台肩固定,以免叶轮轴向窜动。叶轮动平衡工装见图1:

图1 叶轮动平衡工装

1.接头 2.键 3.螺母 4.挡板 5.叶轮 6.辅助转轴

由于机件接头结构为双键槽,平衡键产生的离心惯性力等效于辅助转轴轴头键槽部分所产生的离心惯性力。由公式m 1ω2r1= m 2ω2r22 得出 bhlLlrl=bh2L2r2 计算出平衡键的长度:

m1一平衡键的质量

m2一辅助转轴轴头键槽的质量

ω一回转体的角速度

r1一平衡键的质心到轴心的距离

r2一辅助转轴轴头键槽的质心到轴心的距离

b一辅助转轴轴头键槽的宽度

h1一平衡键的高度(标准键)

h2一辅助转轴轴头键槽的深度

Ll一平衡键的长度

L2一辅助转轴轴头键槽的长度

2、接头和辅助转轴的校正及误差补偿

叶轮试动平衡前,用180°转位平衡法,先校正接头和辅助转轴的平衡。将接头与万向节联接好,辅助转轴与接头联接好,开车校正好辅助转轴的平衡,将辅助转轴旋叶子180°连接,又可测出不平衡的相位和幅值,根据所测的数值,在辅助转轴和接头不平衡相位处各去重一半,使辅助转轴重新获得平衡,再将辅助转轴旋转180°联接,又可测出不平衡的相位和幅值,此时,数值比上一次要小得多,再在辅助转轴和接头不平衡相位处各去重一半,如此反复校正后, 就能使辅助转轴达到要求的平衡精度。

在平衡校正过程中,辅助转轴和接头上的不平衡量,由于偏心引起的不平衡量,可以被平衡掉,但由配合间隙引起的不平衡量,在校正接头和辅助转轴时,不能被平衡掉。在动平衡过程中会反映到叶轮上,造成假平衡现象。对一批零件而言,配合间隙变化较大,对同一辅助转轴,与不同的叶轮有不同的配合间隙,所以由配合间隙所引起的不平衡量,并不能因辅助转轴得到动平衡校正而得以消除。若使用平衡校正后的辅助转轴来校正该批零件,由配合间隙所造成的不平衡量,会传递给被校 动平衡的零件,这种由配合间隙产生的不平衡量,可以通过提高辅助转轴与叶轮,辅助转轴与接头的配合精度等级,以提高动平衡精度来补偿,使因配合间隙所传递的不平衡量与叶轮实际的残余不平衡量的代数和,小于零件的许用不平衡量。在叶轮校动平衡时,也使用180~转位平衡法,提高平衡精度来消除配合间隙对动平衡精度的影响。这样,绝大部分叶轮的质量是有保证的。

3、许用不平衡量的计算

叶轮做动平衡试验,动平衡允许的不平衡力矩为静平衡允许的不平衡力矩的一半,平衡等级选择G6.3级,即

G(6.3)= ew/1000

e—允许偏心距(trm)

m—角速度(rad/s)

叶轮许用不平衡量可按下式计算:

G eW/2r(g)

e—允许偏心距( m)

w—单个叶轮的质量(k曲

r—校正平面的半径(Il1m)

4、工艺过程

(1)将平衡好的辅助转轴装入叶轮,接头与万向联轴节车头盘联接好并紧固,将万向联轴节的行程调节螺钉固紧。以免工件轴向窜动。

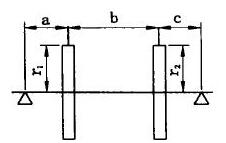

(2)根据工件的装载形式,选择工作状态开关。见图2所示:

图2

(3)测量并输入a尺寸(左校正平面至左支承面之间的距离),b尺寸(左、右校正平面之间的距离),c尺寸(右校正平面至右支承面之间的距离)。测量并输入r,尺寸(左校正平面修正位置处的半径),r'尺寸(右校正平面修正位置处的半径)。将轻重相位开关置于“轻”位。

(4)在叶轮校平衡前,必须在所有开关位置与旋钮位置已调整好的情况下,先调整电测箱的光点零位,此时,将灵敏度开关接地(即其按钮一个也不按下),再按下“启动”按钮,使工件旋转,用起子旋动“光点矢量瓦特表”上端左右两只调节螺钉,使光点位于标度盘的圆心,当变换转速或者改变装载形式时,需重新检查光点零位。

(5)开车拖动叶轮旋转,记下左、右两只瓦特表的光点移动的相位和格数,平衡的修正量为瓦特表盘上的读数(格数)与灵敏度开关按钮所表示的灵敏度的乘积。对应于不平衡相位,在叶轮前后盖板上做记号。将叶轮前后盖板记号处铣削去重。

(6)将辅助转轴与叶轮反转180。连接,重新进行平衡校正,分别记录两校正面的不平衡相位和克数,在叶轮前后盖板记号处铣削去重。

(7)去重后,将被试叶轮在平衡机上复试,直到叶轮残余的不平衡量已经小于许用不平衡量的校验值。说明叶轮已经达到平衡要求。

5、振动试验

为了验证叶轮试动平衡对泵振动的影响。广一水泵对已经做过动平衡和未做过动平衡的叶轮分别装泵进行振动试验,试验泵型号为25OQW 25O-15-18.5,试验仪器为DZ80振动测量仪,试验参数为振幅和振速,在140m 、200m 、250m 三种流量状态下,在泵的5处位置分别测量(位置1为铭牌处,位置2、3为上端盖相对于铭牌左右位置处,位置4、5为油室相对于铭牌左右位置处)。试验结果表明,做过动平衡的叶轮,振幅和振速明显减小,泵运转平稳,噪音小。泵质量得到了保证。

从目前潜污泵行业的现状来看,泵的振动和噪声问题仍然是行业的共性质量问题。泵的振动由许多因素引起,其中转子动不平衡和叶轮动不平衡是两个关键因素。各个企业对转子试动平衡已经积累了丰富的经验,找到了有效的控制措施,但对叶轮试动平衡没有足够的重视,使泵的质量受到影响。企业在生产过程中,逐步探讨解决叶轮动平衡问题,使这个行业的共性质量问题得到解决,产品质量必然会提高。